Nel Nuovo Dizionario Universale Tecnologico di arti e mestieri, tradotto per la prima volta in lingua italiana nel 1833, alla voce mugnaio si legge: “Quegli che esercita l’arte di ridurre i cereali in farine, e separarne le varie specie di crusca.

Per lungo tempo si usò frangere i grani con pestelli cilindrici, a tavole e mortai di pietra; gli schiavi, ed anche i delinquenti, erano obbligati a questo penoso lavoro di pestare il frumento e renderlo in polvere. Posteriormente si pensò di porre due macine una sopra l’altra, interponendovi il grano, a far girare l’inferiore che era di legno guarnita di teste di chiodi di ferro.

Poscia le macine si fecero di pietra, di un piede ad uno e mezzo di diametro.

In appresso inventaronsi altri meccanismi per facilitare il lavoro, e si impegnò la forza degli animali a far girare le macine… Finalmente si immaginarono i mulini mossi dall’acqua, dal vento o dal vapore… Perché la macinatura sia buona fa d’uopo che la farina, all’uscita dalla macina, sia tutto al più tiepida, che la crusca non sia minuta, e conservi il proprio colore… Quantunque si conoscano diversi metodi per ridurre il grano in farina, gli ordini principali sono due: la macinatura settentrionale o grossolana nella quale il grano passa una sola volta sotto la macina; e la macinatura bianca o economica che macina parecchie volte consecutivamente per ottenete una farina più bianca e in maggiore quantità… Il primo metodo è assai difettoso perché lascia dei piccoli tritelli nella crusca, i quali rimacinati aumenterebbero la quantità della farina. La macinatura economica ha il vantaggio di rinettare la crusca in modo da non lasciarvi nessuna parte di farina…

Colla macinatura economica si ottengono 160 libbre di farina bianca da 240 di frumento; pesando un ettolitro di buon frumento, 75 chilogrammi, se ne traggono 50 di farina, 6 di farina bigia, 17 di varie crusche e circa 2 di calo.

Si pretese che la macinatura economica altro non fosse che un modo di far mangiar la crusca con la farina, ma è chiaro che all’opposto, quando è ben diretta, dà prodotti più belli e in maggior quantità. I risultamenti numerici che abbiamo esposto son quelli che ottengonsi dalla macinatura più perfetta; è dimostrato non potersi oltrepassare questi limiti senza nuocere alla qualità della farina.

E’ opinione generalmente adottata che i mugnai ingannino quelli che ad essi si rivolgono per la macinatura, restituendo spesso farina bigia per bel grano, o facendo cali del 5 o 6 per 100. Coi risultati numerici sopra esposti ognuno potrà guarentirsi dalla frode.

Si possono consultare sull’arte di cui parliamo, il Manuale del mugnaio di Bouquet e Beguillet, e l’Arte della macinatura nelle Memorie dell’Accademia.

Le frodi dè mugnai destarono in tal modo l’attenzione del pubblico che si chiesero dei regolamenti per impedirle; ma la difficoltà di rendere e porre in pratica questi regolamenti fino ad ora fu insuperabile. Per evitare le ruberie dè mugnai si pensò di rendere il consumatore indipendente della loro opera, e s’inventarono dei mulini a braccia, acciò ognuno potesse far macinare in propria casa il grano che gli era necessario (V. il Bullettino della Società d’Incoraggiamento, n.11, 12, 13 e 17). Cagnard-Latour inventò una macchina o una specie di grattugia colla quale si può macinare il frumento; egli la propose per usarne in tempo di guerra in alcune circostanze, potendo con essa ogni soldato macinare il grano necessario per la propria sussistenza. Generalmente parlando queste macchine parvero costose, difficili a maneggiarsi, e di mediocre prodotto: quindi è preferito continuare a servirsi dè mulini comuni, e sopportare le inevitabili frodi di questo mestiere.”

La scheda appena riprodotta è tratta dal IX Tomo del Dizionario ed è stata scritta da LOUIS BENJAMIN FRANCOEUR, matematico francese, primo titolare della cattedra di algebra all’Università di Parigi (1809). Il professore, che era anche un grande botanico ed esperto di agricoltura, diventò membro della Società Agricola (nel 1837) e, cinque anni dopo, dell’Accademia delle Scienze. Francoeur è stato uno dei fondatori del Grande Dizionario Tencologico.

Luis Benjamin Francoeur

Luis Benjamin Francoeur

Subito dopo l’arte del mugnaio, il Dizionario tratta la voce “mulino”, illustrando in due tavole (la numero XXXVI e la numero XXXVII, al momento non disponibili in un ottimo formato elettronico), le tipologie più diffuse a quei tempi.

I mulini ad acqua e quelli a vapore, avendo un numero di giri perfettamente costante, vengono riconosciuti come quelli più moderni ed efficienti sia dalla scuola francese che da quella inglese, storicamente divise da due fattori importanti: l’insuperabile qualità delle pietre francesi (in particolare il pregiatissimo estratto delle cave di “La Ferté – sous- Jouarre”) e l’indiscutibile abilità tecnica degli ingegneri britannici in fatto di mulini ad acqua.

Di questa diatriba, lunga alcuni secoli e conclusasi nella seconda metà dell’ottocento per effetto della nascita dei mulini industriali a cilindri (e del conseguente disuso delle macine a pietra), si discute ancora oggi, molto spesso senza sufficiente cognizione di causa. La verità è che senza ottime pietre per ricavare macine perfette e senza progettazioni meccaniche di alto livello, i mulini a pietra rendono farine scadenti, anche se nettamente migliori di quelle ricavate con gli ultramoderni processi di sofisticatissima raffinazione industriale.

Da quando la medicina ha lanciato l’allarme sulla nocività delle farine ultra-raffinate sono riapparsi – dopo un secolo abbondante trascorso nell’oblio – tantissimi mulini a pietra, nella maggior parte dei casi neppure parenti alla lontana delle pietre francesi, delle tecnologie inglesi e degli studi effettuati ai tempi del Dizionario.

Scopo del nostro progetto è stato quello di ripartire dagli studi di allora non per guardare indietro, ma per andare avanti, provando a mettere insieme la pietra migliore, la tecnologia migliore, i frumenti migliori, in modo da ricavare finalmente farine integre, le sole aventi caratteristiche salutistiche indiscutibilmente assai elevate.

Al fine di rendere semplice e snello il percorso che abbiamo seguito per giungere alla concretizzazione del progetto, tralasciando le infinite storie legate ai mulini antichi (dalle narrazioni su Sansone e Pluto, passando per la mola asinina e quella azionata dagli schiavi dell’Antica Roma, fino alle innumerevoli vicende contenute in proverbi, favole o libri), giungeremo al diciassettesimo secolo, quando i mulini migliori erano quelli ad acqua. Il loro funzionamento avveniva sfruttando le correnti dei fiumi, posizionando i macchinari sulla riva o in siti attrezzati realizzando una canalizzazione quasi sempre agevolata dalle pendenze naturali offerte dalle zone collinari o montane.

La penisola italiana, fino all’inizio del ventesimo secolo, era costellata da decine di migliaia di questi opifici e nel Mezzogiorno, fino agli anni del boom economico, ogni paese dotato di risorse idriche naturali aveva i suoi mulini a pietra e ogni buon casolare di campagna faceva girare un mulinetto domestico con acqua prelevata da una sorgente. Nelle aree più povere di sorgenti idriche e di territorio collinare o montuoso, erano in uso le antiche macine fatte ruotare da animali (muli, asini o cavalli), insieme alle rudimentali macine rotatorie a mano e, a partire dalla seconda metà del diciannovesimo secolo, i mulini a macinino in ferro o ghisa dura, come quelli provenienti dal nuovo continente. Ma era l’acqua il bene più prezioso per ottenere ottime farine. Vediamo perché.

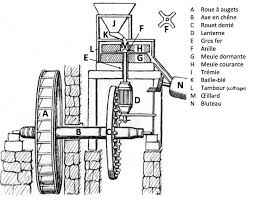

DISEGNO DI UN MULINO AD ACQUA DEL XVII SECOLO

Lo schema dimostra la semplicità e la genialità del sistema: la corrente idrica fa girare la ruota a pale (A) e l’ingranaggio costruito attraverso la ruota (B) e la lanterna (D). Con l’energia prodotta in questo modo, le due macine H e G, la prima ruotante e la seconda fissa, triturano il grano che la forza centrifuga spinge all’esterno verso la bocca di raccolta della farina (N).

Per giungere alla perfezione sono indispensabili le seguenti condizioni:

- una quantità di acqua costante e ben calibrata in rapporto alla forza richiesta dal mulino;

- una meccanica capace di assicurare il giusto numero di giri alla macina ruotante;

- pietre di grande durezza e qualità, lavorare con maestria e con rigature sempre perfette;

- un mugnaio bravo e onesto allo stesso tempo.

Dei mugnai abbiam già avuto le informazioni dell’epoca. Dobbiamo invece approfondire le tre questioni primarie: la forza dell’acqua, la meccanica e le pietre.

Anche per queste materie useremo l’unica fonte disponibile, cioè il Dizionario Universale tradotto nel 1833, i cui studi risultano sempre validissimi, tant’è vero che sono stati rigorosamente applicati in tutta l’Europa nel corso di due secoli e mezzo, in pratica fino al secondo conflitto mondiale. Da allora ad oggi a nessuno è riuscita l’impresa di cambiarli o migliorarli, e adesso proveremo a capirne il perché.

Lo schema dimostra la semplicità e la genialità del sistema: la corrente idrica fa girare la ruota a pale (A) e l’ingranaggio costruito attraverso la ruota (C) e la lanterna (D). Con l’energia prodotta in questo modo, le due macine H e G, la prima ruotante e la seconda fissa, triturano il grano, che la forza centrifuga spinge all’esterno verso la bocca di raccolta della farina (N).

Per giungere alla perfezione sono indispensabili, oltre ad ottimi frumenti, le seguenti condizioni:

- una quantità di acqua costante e ben calibrata in rapporto alla forza richiesta dal mulino;

- una meccanica capace di assicurare il giusto numero di giri alla macina ruotante;

- pietre di grande durezza e qualità, lavorare con maestria e con rigature sempre perfette;

- un mugnaio bravo e onesto allo stesso tempo.

Dei mugnai abbiam già avuto le informazioni dell’epoca. Dobbiamo invece approfondire le tre questioni primarie: la forza dell’acqua, la meccanica e le pietre.

Anche per queste materie useremo l’unica fonte disponibile, cioè il Dizionario Universale tradotto nel 1833, i cui studi risultano sempre validissimi, tant’è vero che sono stati rigorosamente applicati in tutta l’Europa nel corso di due secoli e mezzo, in pratica fino al secondo conflitto mondiale. Da allora ad oggi a nessuno è riuscita l’impresa di cambiarli o migliorarli, e adesso proveremo a capirne il perché.

LA FORZA DELL’ACQUA

“Com’è noto del pari che la forza di un cavallo valutasi di 80 chilogrammi d’acqua innalzati ad un metro al secondo, o sia che è lo stesso che una caduta d’acqua di un metro equivale per forza ad altrettanti cavalli quante volte dà 80 chilogrammi al secondo. Se la caduta ha un’altezza doppia o tripla, la sua forza cresce nella stessa proporzione. Questa altezza si conosce sempre facilmente: non resta quindi che misurare la quantità d’acqua da somministrare. Avute queste nozioni preliminari, trattasi di costruire la ruota idraulica ed il mulino. Non ci perderemo a descrivere gli antichi mulini quali veggonsi tuttavia in molti luoghi, la cui costruzione viene abbandonata a falegnami senza istruzione, e che non hanno altra guida che una cieca abitudine; questi lasciano perdere gran parte della forza motrice, mentre i nostri fabbricanti moderni applicarono al lavoro di queste macchine i perfezionamenti della meccanica.”

LA MECCANICA

“Le macine di pietra di 21pollici, mosse con una velocità di 80 giri al minuto, esigono la forza di due uomini, e danno 20 chilogrammi di prodotto. Se si vuole raddoppiarlo, bisogna cominciare col raddoppiare la forza motrice, e quindi duplicare le superfici che macinano o la velocità delle macine; ma siccome quest’ultima non deve superare un certo limite, così aumentansi la superficie…. Se si vuole avere un mulino della forza di sette uomini o d’un cavallo, conservando la stessa velocità, la macchina dovrà avere 1211 pollici quadrati, o circa 38 pollici di diametro: ma in tal caso si fanno fare alla macchina cento venti giri, e siccome allora la resistenza cresce di due terzi, così la sua superficie dovrà essere altrettanto minore: cioè non dovrà avere che 807 pollici quadrati, o circa 32 pollici di diametro. Questo mulino, stando alle regole dovrebbe dare 70 chilogrammi di grano macinato all’ora; ma l’esperienza dimostra che un cavallo non dà più di 55 chilogrammi. Le macine per la forza di due cavalli, sempre facendo cento e venti giri al minuto, dovranno avere 1814 pollici quadrati, cioè 43 pollici di diametro. Per tre cavalli la superficie sarà di 2411 pollici, e il diametro di 55 pollici, mentre per 4 cavalli deve essere 3228 pollici quadrati, e il diametro di 66 pollici. Per lo più le macine dei grandi mulini hanno 72 pollici di diametro, ma siccome non fanno che da settanta a settantadue giri al minuto, basta loro la forza di quattro cavalli per 150 chilogrammi di macinatura all’ora.

Le macine dei mulini inglesi, la cui superficie che macina è a solchi, hanno 48 pollici soltanto di diametro, fanno 120 giri al minuto: basta la forza di tre cavalli e il loro prodotto è presso a poco il medesimo che quello dei gran mulini a 6 piedi. Pertanto risulta evidente che i mulini sul sistema inglese sono molto migliori degli altri.”

LE PIETRE (MACINE)

“Non tutte le pietre convengono del pari per farne macine di grano. Le rocce calcaree e i gres non sono atti a tal uso poiché nel loro attrito sul grano formerebbero polveri che mescendosi alla farina ne altererebbe la qualità in modo spiacevole e anche nocivo. Le migliori pietre sono quelle di natura silicea, chiamate pietre da macine, pietre molari ed anche salce molare. Questa pietra ha frattura diritta ed opaca, di color vario, e sembra sparsa di cavità irregolari più o meno voluminose. Le macine più stimate sono quelle di colore grigio azzurrognolo, poscia vengono quelle gialle ed in appresso quelle bianche: solitamente il prezzo di queste tre qualità sta nella proporzione 4, 3 e 2. Una buona pietra da macina deve essere scevra da parti calcaree e di pezzi di pietra focaia, che rende la macina troppo ardente, precipitando allora la macinatura che riesce imperfetta. … Nei migliori mulini dell’Inghilterra una macina del diametro di 1,52 metri fa 90 giri al minuto. Partendo da questo dato, è facile trovare il numero dei giri che hanno a fare in un minuto le macine di varia grandezza, dividendo 150 per il diametro delle macine espresso in metri… E’ di molta importanza nelle macine il modo come sono battute, su come si facciano i solchi tanto nella macina stabile o in quella mobile. Qui però noteremo esservi questa differenza che il fondo è sempre piano perfettamente, mentre invece può farsi alquanto incavo il coperchio fino a 27 centimetri al di là dell’orlo dell’occhio, sicché vi sia una profondità uguale alla grossezza di un grano di frumento, cioè di circa 4 millimetri, e partendo da quel punto la superficie presenti la forma di un cono molto spanto, la maggior base del quale avesse 4 decimetri di raggio. In tal guisa il grano entra liberamente al basso dell’occhio senza essere tosto attaccato dalle macine, ma trascinato dalla forza centrifuga trovasi ben presto soffregato dagli intagli della loro superficie, essendo sempre più compresso a misura che si allontana dal centro. I solchi giovano anche a permettere all’aria che passi sotto le macine per rinfrescare la superficie a contatto….

Per conoscere se le macine siano in buono stato di aguzzatura, si esamina se la farina è morbida, non oleosa, né appiccicaticcia e abbastanza fina. Se appiccicaticcia, è segno che è stata macinata troppo compressa, o che le macine sono smussate; se è oleosa, grossa e granulosa, le macine hanno avuto troppo grano, o sono mal aguzzate, i solchi essendo o troppo fondi o troppo eccentrici.

In generale, stringendo la farina in una mano, ed aprendo questa prontamente, la maggior parte di essa deve sfuggire tra le dita. Vi sono molti altri particolari di pratica, che è necessario conoscere per essere al caso di ben regolare la macinatura; ma l’esperienza insegna su tale proposito più di qualsiasi libro.”

I brani appena esposti, sono stati ricavati (e da noi sintetizzati) dai tomi 9 e 24 del Dizionario, mentre le tabelle e i disegni tecnici sono contenuti nel secondo tomo delle tavole della stessa Enciclopedia, “con prima traduzione in lingua italiana fatta da una società di dotti e di artisti nell’anno 1836.”

COSTRUIRE UN MULINO A PIETRE

Sulla base delle conoscenze che abbiamo appreso e dell’esperienza maturata sul campo, in particolare attraverso l’uso di un nostro mulino a pietra di fine ‘800 avente due macine del diametro di 46 pollici (cioè 116,8 centimetri), ciascuna pesante quasi una tonnellata, potremo calcolare facilmente la portata dell’acqua necessaria per farlo girare al suo regime di giri ottimale. In pratica dobbiamo provare a farlo ruotare come un secolo e mezzo fa, immaginando una situazione priva di corrente elettrica ma dotata di un bel ruscello che scorre proprio nelle vicinanze del tetto della nostra fattoria.

Calcoleremo innanzitutto il numero dei giri ottimali al minuto, dividendo il numero fisso 150 per il diametro della mola espresso in metri: 150 : 1,168 = 128, 4 giri/minuto.

Subito dopo calcoleremo la superficie (3,14 x raggio al quadrato), cioè 3,14 x 0,584 x 0,584 = 1,07 metri quadrati.

Per avere la certezza di non aver commesso errori, prima di passare all’esecuzione, calcoleremo la velocità periferica della farina in uscita, tenendo conto che il suo valore ottimale deve essere compreso tra 7 e 10 metri al secondo e sapendo che più la velocità sale più aumenta il rischio che la farina subisca stress di natura termica.

Per calcolare la velocità periferica useremo la seguente formula:

Diametro della mola espresso in millimetri x numero di giri al minuto x 3,14

60.000 (numero fisso)

Avremo quindi: 1168 x 128,4 x 3.14 = 470.910 : 60.000 = 7,84 metri al secondo.

Se desidereremo fare una macinatura più dolce, non faremo altro che abbassare il numero dei giri della macina ruotante o ridurne la superficie. Abbassandolo, per esempio, a 100 giri al minuto, la vp sarà di 6,11 metri al secondo, un valore troppo basso, indice di uno scarso sfruttamento della potenza idrica utilizzata. Naturalmente, con una velocità così bassa, la farina prodotta uscirà dalla macina con una temperatura molto bassa, praticamente non diversa da quella del grano immesso nella tramoggia. Riducendo la vp avremo una “spirale di Archimede” meno densa e, quindi, una farina più grossolana, meno riscaldata e poco stressata. Naturalmente avremo anche meno prodotto finito. Se, viceversa, innalzeremo il numero dei giri a 180 al minuto, la velocità periferica salirà a 11 metri al secondo: avremo così una farina più fina, più calda e praticamente con una parte del germe di grano in stato di pre-cottura, soprattutto se avremo usato pietre che tendono a surriscaldarsi a seguito dell’attrito che si genera in fase di lavorazione, come le pietre nere.

Come è possibile alzare o abbassare il numero dei giri in un mulino ad acqua? Semplicemente regolando la quantità idrica da far cadere sulle pale della ruota. Nel caso del nostro mulino con macine di 46 pollici, serviranno 2,7 cavalli, cioè 216 litri d’acqua al metro/secondo se essa cade dall’altezza di un metro, oppure 108 litri se precipita da due metri, o ancora 72 litri da tre metri, ecc.

Ultimata la progettazione e prima di passare all’opera, analizziamo quali problemi presenta un mulino del genere, sempreché si abbia a disposizione un fiume o un ruscello da quale attingere energia senza interruzioni di sorta. Quelli più evidenti riguardano la sicurezza, l’ingombro, il peso e la difficoltà delle operazioni di pulizia. Ma il problema vero è ben altro e riguarda la conservabilità delle farine integre, che non essendo degermate, private cioè del germe, tendono a veder degenerati i grassi in esse contenute, destinati rapidamente dapprima ad ossidarsi e in breve tempo ad irrancidirsi, ma – peggio ancora – a far da culla e punto di ristoro per insetti di ogni specie.

Per questa ragione, essendo assolutamente sconsigliato l’uso di insetticidi e pesticidi nella produzione di buoni frumenti o legumi, il nostro mulino, perfettamente funzionante ma troppo grande per le nostre esigenze (macina oltre un quintale di grano in un’ora di lavoro), è generalmente fermo e svolge compiti dimostrativi e divulgativi.

Naturalmente funziona perfettamente ma non con l’acqua, che è stata sostituita da un motore elettrico trifase, mentre il sistema di regolazione della portata idrica ha ceduto il passo ad un inverter elettronico, che permette di regolare il numero dei giri tra zero e 140 e di calibrarlo in ragione dei prodotti da macinare: grano tenero, grano duro, mais, ecc. La distanza tra le due mole viene regolata dalla leva metallica ingegnata più di un secolo fa, che è rimasta esattamente com’era allora. Le foto 1, 2, e 3 rendono le funzioni del mulino molto meglio delle nostre parole.

Foto 1: In basso a destra, colore azzurro, il motore trifase da 12 KW.

Foto 2: L’inverter elettronico che regola la velocità della macina rotante.

Foto 3: La leva metallica che regola la distanza tra le macine.

IL NUOVO MULINO A PIETRE

La “Fondazione Agriculture” nel proprio Statuto afferma che: “Tradizione e innovazione possono tracciare nuove strade verso il futuro e vanno appoggiate le idee più innovative per disegnarlo e realizzarlo attraverso una rinata etica della produzione agricola e una nuova consapevolezza sociale. Un uso sapiente e pulito dell’innovazione tecnologica è moderno fattore di giustizia e può contribuire a debellare interessi privati e intrecci corruttivi…

Innovazione e ricerca debbono essere al centro di un umanesimo nuovo, capace di dare valore alla vita di tutte e tutti…

La produzione alimentare, oltre ad essere fattore di promozione e valorizzazione della vita e strumento di equilibro degli assetti sociali di dimensione globale, può contribuire a rendere la mente umana ricca di sentimenti pacifici, di voglia di agire per il bene comune, di amore per il prossimo, di curiosità intellettuale e di capacità di agire socialmente e con spirito solidale, pensando al bene del pianeta, al benessere di tutti i corpi viventi che lo popolano.

Il cibo deve tornare ad essere fattore costitutivo di relazioni umane, culture, storie e radici: il corpo umano deve essere rimesso in armonia con le nostre cellule e i nostri batteri, troppo spogliati di memoria biologica e sempre più manipolati senza alcuna coscienza del limite.”

Quando abbiamo scritto queste parole pensavamo innanzitutto al pane, a quello di una volta, al suo profumo e alla sua genuinità. Da anni stavamo lavorando ad un progetto il cui obiettivo finale era quello di produrre farine salutistiche attraverso frumenti prodotti senza far ricorso a semi manipolati, diserbanti, insetticidi, concimi chimici, conservanti, “miglioranti” e agli altri mille agenti usati quotidianamente nei trattamenti delle farine.

Ma una volta ottenuti frumenti antichi di qualità eccellente (“Farro monococco” o grani come “Senatore Cappelli”, “Carosella” o “Maiorca”), non si poteva produrre buon pane senza avere a disposizione mulini di qualità, buoni lieviti madre e forni adeguati alle scaturenti necessità. Infine, tali prerogative indispensabili, dovevano essere coniugate ad un’adeguata conoscenza delle tecniche di panificazione.

Queste problematiche ci hanno spinti a generare lieviti madre a base di batteri depositati da api mellifere sui frutti incontaminati dei nostri alberi e a provare a “miniaturizzare” il nostro mulino di fine ottocento in modo da produrre la farina integra (contenente cioè crusche, germe, endosperma e sali minerali) solo in prossimità di una panificazione o di una tavolata a base di orecchiette, in pratica “farine integre senza magazzino”.

L’ambizione è stata ed è, oggi che il progetto è giunto finalmente al termine dopo anni e anni di lavoro, di trasformare il nostro mulino pesante quasi tre tonnellate in una modernissima macchina avente le sue identiche caratteristiche tecniche, se non addirittura migliori, ma con un peso ridotto del 98 per cento circa e con indici di sicurezza del macchinario e di qualità delle farine prodotte assolutamente insuperabili.

Tutto questo lavoro, svolto dall’animatore del progetto insieme ad un ingegnere meccanico, un architetto, due artigiani tornitori, un maestro della pietra, un maestro falegname, due imprese di elettromeccanica ed elettronica e un numero infinito di contadini, mugnai, panettieri, tecnologi alimentari e professori di diverse materie, è stato svolto con la sola forza della passione, sapendo che la una fondazione non può avere nessuno scopo di lucro.

Nella foto: Le due macine in pietra usate nella fase sperimentale

Se questo manufatto, a breve, potrà diventare un prodotto dell’intelletto o un bene industriale vendibile sul mercato, non sarà un bene di proprietà privata ma entrerà direttamente nel patrimonio della “Fondazione Agriculture Onlus”, che lo riceverà come donazione dall’animatore dell’iniziativa e che diventerà beneficiaria di eventuali proventi derivanti dalla commercializzazione.

Sulle caratteristiche tecniche del mulino, tenuto conto del quadro delineato, possiamo dire che ha due pietre molari estratte e lavorate in Italia, che i materiali utilizzati per realizzarlo – oltre alle pietre – sono acciaio inox per uso alimentare (Aisi 304), legno (non trattato chimicamente, nè incollato) e bronzo. La macina rotante ha un diametro di un piede e un quarto (ossia 38,1 centimetri), rientrando perfettamente nelle caratteristiche raccomandate nel Dizionario per i primissimi mulini a pietra di piccole dimensioni, cioè “diametri delle mole comprese tra il piede e il piede e mezzo”.

La velocità periferica della farina in uscita è simile a quella raccomandata per un mulino grande, cioè attorno agli 8 metri al secondo; il sistema di regolazione della distanza tra le due mole è basato su una robusta bronzina meccanica di estrema semplicità e funzionalità. Una caratteristica assolutamente innovativa è data dalla possibile intercambiabilità delle due pietre, lavorate con diverse solcature in ragione degli sfarinati che si vogliono ottenere. Per ottimizzare le macinature dei diversi semi (es. frumento duro, frumento tenero, orzo, avena, farro monococco, mais, riso, ceci, fave, lupini, ecc.) c’è bisogno di pietre molari aventi rigature e canali di areazione ben progettati e calibrati, assai diversi da quelli presenti in un mulino a pietra di grandi dimensioni.

Se si desidera variare la velocità della macina girante in ragione dei diversi sfarinati che si intendono produrre, il motore (monofase a 220 volt convertito a trifase) è assistito da un inverter elettronico che garantisce anche la protezione termicha. L’estrema flessibilità assicurata a questo mulino dalla intercambiabilità delle pietre e dall’inverter elettronico, insieme alla facilissima regolazione della distanza tra le due macine, agisce a meraviglia sulla velocità periferica, che può essere calibrata in ragione dei semi da sottoporre a macinazione, in modo da ottenere prodotti finiti aventi le granulometrie desiderate, ben rapportate agli usi alimentari e alle esigenze di carattere nutrizionale che si vogliono esaltare.

Il macchinario macina mediamente 15 chilogrammi di semi all’ora, variabili naturalmente in base alla durezza del prodotto immesso nella tramoggia e alla granulometria che si desidera ottenere. In alcuni casi è preferibile una rapida pre-macinazione del prodotto in modo che la seconda macinatura lo renda caratterizzato da una struttura granulometrica omogenea.

L’afflusso del prodotto da macinare nella camera di macinazione viene assicurato da un sistema di regolazione ancorato alla tramoggia.

Questo mulino a pietra, progettato per aziende agricole, strutture ricettive e agriturismi, ristoranti di qualità, panifici e pizzerie di alta gamma, ma anche per uso domestico, avrà un “fratello minore”, adatto a macinature più limitate (mediamente 4 chilogrammi/ora) e a produrre farine meno “modulabili”. In particolare, per l’elevato numero di giri richiesto da macine aventi il diametro inferiore ad un piede (cioè 12 pollici, corrispondenti 30,48 centimetri), caratteristica senza la quale le velocità periferiche precipitano pesantemente, saranno necessari dei processi di semplificazione che attualmente sono in fase di sperimentazione, in particolare sulle rigature e sulle solcature delle pietre.

Un mulino con pietre inferiori ai dieci pollici (cioè 25 centimetri di diametro), dovendo lavorare con un numero di giri elevato, richiede pietre “chiare” e in generale poco riscaldabili, insieme a buoni canali di areazione. Ma accanto a queste condizioni di partenza ha bisogno di lavorare con i giusti tempi, dato che ogni accelerazione delle procedure di macinazione provoca dannosi stress termici.

Non è difficile produrre a livello domestico ottime farine. Tuttavia la buona alimentazione vive con la regola dei tempi non forzati. I cereali e i legumi, per non risultare dannosi per la salute, non dovrebbero mai sopportare stress aggiuntivi a quello della cottura, che comunque dovrebbe essere sempre “dolce”.

Per essere concreti faremo un esempio molto semplice. Oggi tutti vogliamo acquistare mulini a pietra, frumenti sani e lieviti genuini. Tutto questo va benissimo, ma quanti di noi avranno la pazienza di far lievitare la massa del pane preparato con un buon lievito madre per mezza giornata?

La sana nutrizione ha il suo principale nemico nel tempo corto. I mulini che abbiamo ingegnato noi lavorano in modo da usare il tempo in maniera razionale e non dannosa. La velocità periferica delle buone macchine, come abbiamo visto, non deve superare i 10 metri al secondo. Oggi tale valore può essere raddoppiato e triplicato, addirittura decuplicato.

In queste condizioni i carboidrati possono far male? Certo: sono come un veleno per l’apparato digerente, per le cellule e per i batteri del nostro corpo, soprattutto quando sono carichi di glutine e di chimica.

La ragione fondamentale del nostro impegno è quella di tornare a produrre farine benefiche attraverso frumenti e legumi benefici, prodotti da contadini onesti e coscienziosi ma – allo stesso tempo – responsabili e pronti a fornire schede tecniche perfette e ben dettagliate, ben diverse dalle etichette, il cui scopo principale è quello di occultare verità, tracciabilità ed effetti sulla salute dei prodotti industriali del settore agricolo e alimentare.

I buoni mulini devono produrre esclusivamente farine integre (non integrali, si badi bene), cioè ottenute a seguito di macinature che assicurino un prodotto finito identico (eccetto gli scarti) a quello prodotto dall’azienda agricola: per i frumenti ciò significa che la farina deve contenere germe, crusche, endosperma e sali minerali.

Tutti gli sfarinati integri hanno un colore assai simile a quello dei semi immessi nella tramoggia e, generalmente, non vanno abburattati poiché i setacci priverebbero il prodotto finito delle componenti più nobili. Separando lo sfarinato in base alle diverse granulometrie, si finisce per scartare la parte più buona del macinato, cioè germe, sali minerali e fibre, in pratica le sostanze aventi i migliori valori salutistici e nutrizionali. E, purtroppo, si salva l’endosperma, cioè la parte carica di glutine (dal latino “gluten”, vale a dire colla), che poi è quella più nociva per l’organismo, soprattutto se viene sbilanciata dalla pesante assenza delle sostanze nobili e dalle contaminazioni derivanti dalle manipolazioni dei geni e dall’uso scriteriato della chimica.

Un mulino a pietra non può essere usato per macinare semi trattati con pesticidi, diserbanti e altri prodotti chimici nocivi. Anche il miglior mulino è assoggettato alla legge della conservazione della massa: “nulla si crea, nulla si distrugge, tutto si trasforma.”

La Fondazione, che opera da tempo insieme ad un gruppo di contadini che producono frumenti di altissima qualità, ha tessuto una piccola rete di produttori pugliesi interessati alla possibilità di dar vita ad un Consorzio di Produttori di Frumenti Antichi incontaminati, non manipolati e prodotti mediante uno specifico disciplinare, assai rigoroso. Attraverso questa esperienza è venuta alla luce l’esistenza, così come accade ormai in tutte le Regioni del Sud Italia, di centinaia di produttori onesti e capaci di assicurare standard produttivi assolutamente perfetti. Questi contadini vanno aiutati a crescere e a prendere fiducia e coraggio per liberarsi dalle morse delle multinazionali e delle grandi aziende del comparto dei semi e della pasta, che li ricattano imponendo prezzi bassissimi, quasi sempre per acquistare prodotti di altissima qualità che vengono usati per “tagliare” i semi importati da Canada, Ucraina, Russia, Argentina, Turchia, ecc.

Il nostro mulino è nato per creare un ponte tra contadini onesti e cittadini consapevoli. E’ una macchina costruita rispettando tutte le prescrizioni descritte nel “Nuovo Dizionario Universale Tecnologico” scritto due secoli fa in Francia.

Quegli studi, quei disegni e quelle tabelle sono la base della “scheda tecnica” del nostro mulino. Per la Fondazione non rappresentano bei frutti del passato, ma la scienza e la tecnologia che guardano al benessere delle persone e al futuro delle generazioni che verranno dopo di noi.

Un mulino moderno, come quello che la Fondazione intende promuovere, avente le dimensioni delle macine di un millennio fa ma i supporti tecnologici all’avanguardia, non è uno strumento per tornare indietro ai tempi dei mulini domestici concepiti come strumenti di difesa contro i mugnai disonesti descritti nel Dizionario con la saggezza e l’ironia del Professor Francoeur duecento anni fa. Allora i disonesti erano umani, visibili e, non di rado, malmenati.

I furfanti moderni sono diversi, ammaliatori di professione capaci di vendere veleno al prezzo del buon pane.

Un piccolo mulino non può cambiare il mondo. Può, invece, spingere delle persone a preparare o a pretendere alimenti sani, per nutrirsi bene. E può, soprattutto, spingere tanti contadini a liberarsi dalle nuove schiavitù e a produrre in armonia con la natura e la vita, a realizzare concretamente lo scopo fondamentale della nostra Fondazione, che coincide con le idee e le aspirazioni che animano tantissimi cittadini e associazioni e non poche istituzioni regionali e globali.

Ecco il risultato del nostro Lavoro!

Peso: 50 kg. Macinazione semi 10kg/h.

Abbiamo macinato:

Grano Senatore Cappelli, Grano Saragolla Rosso, Mais Ottofile Rosso, Caffè…

*********************************************

Chiedo alla vostra signoria il costo di n. 2 macine cm 40 perché indetto realizzare un modesto mulino tradizionale .

Anticipatamente si ringrazia con attesa saluti Carrillo Pasquale Tel. 3475312010.

Ciao, Pasquale,

abbiamo letto solo ora, ci scusiamo.

In realtà non vendiamo macine. Stiamo perfezionando i nostri mulini.

Grazie del tuo interesse.

Il nostro indirizzo email è fondazione.agriculture@gmail.com

Sono interessata a rilevare un vecchio mulino e lavorare i grani antichi possiamo collaborare?

Ciao, Lilla,

contattaci sotto fondazione.agriculture@gmail.com, per favore.

I mulini sono quasi pronti, stiamo migliorando di qua e di la.

Dove abiti?

interessante , avete poi dato il via la progetto ? e al mulino più’ piccolo ?

sono interessato

grazie e cordiali saluti

enzo

Ciao, Enzo,

contattaci sotto fondazione.agriculture@gmail.com, per favore.

I mulini sono quasi pronti, stiamo migliorando di qua e di la.

Dove abiti?

Salve,

Vi scrivo in quanto mi sto accingendo a conprare un piccolo mulino a pietra per casa. Tra i vari articoli in rete ho visto che viene sconsogliato l’acquisto di tali mulini se hanno sopratutto delle macine in corindone. Ho trovato una azienda che ne produce uno le cui macine (diametro 9 cm) sarebbe in granito. Cosa ne pensate? Rouscireste a guidarmi nell’acquisto? Grazie in anticipo. Giovanni

Per avere informazioni più complete, scrivici al nostro indirizzo email: fondazione.agriculture@gmail.com

A presto!

salve, anch’io come giovanni vorrei acquistare un mulino da casa, la scelta del tipo di mola penso sia fondamentale per la qualità della farina, credo sia meglio di almeno 15 cm e farla girare piu lentamente possibile. avete qualche consiglio da darmi? o avete un mulino da vendere? grazie,

scusate, volendo installare un mulino in pietra, all’ufficio tecnico del comune cosa bisogna presentare in seno al progetto di autorizzazione? mi spiego meglio, ci sono degli adempimenti tecnici a cui fare riferimento, e quali!. ad esempio: sulle emissioni , sugli scarichi.

Caro Gioacchino,

dipende ovviamente dalle norme urbanistiche adottate dal regolamento comunale. Se deve girare ad acqua, avrai bisogno di un permesso speciale.

Buona fortuna

La Fondazione

Salve sono Carmelo di professione mugnaio …mi piacerebbe collaborare con voi mi intendo un po’ di tutta la fase dalla scelta della materia prima alla trasformazione al prodotto finale .Se posso interessarvi contattatemi

Caro Carmelo, in quale zona dell’Italia abiti? Coltivi anche dei cereali? (es. mais antichi, grani antichi?)

buon giorno

io vorrei comprare un mulino

per macinare il mio mais.

ne vendete e a che prezzo

grazie giorgio

Buongiorno,

sono digiuno in materia, mi piacerebbe pero’ aprire un mulino a pietra, potrei avere dei consigli su come cominciare?

Grazie saluti

Vincenzo

Buon giorno, complimenti per il vostro studio e realizzazione di progetto, ritengo questa iniziativa una cosa molto sensata e meritevole di nota, visto oggi cosa siamo costretti a mangiare, con i prodotti industriali, purtroppo senza nessuna attenzione verso il povero consumatore! Comunque essendo uno che non vuole stare a guardare con le mani in mano, pertanto sto realizzando un mulino a pietra famigliare, con riduttore 10/1 e motore da 1,5 Kw, ed inverter per stabilire la velocità della macina girante, per la differenza dei vari tipi di grani, tipo grano, mais ceci ed altro, però poichè non ho esperienza in merito, mi domando e domando a voi, se potete darmi indicazioni, per quando alzo oppure abbasso la pietra, per la regolare del giusto spessore della farina, chiedo se, in questo movimento di alzata ed abbassata, c’è per caso spostamento dell’asse centrale, o comunque albero centrale, tale da compromettere la centralità dell’albero, causando eventuali disassamento, oppure rotture dell’albero, se si, come posso ovviare al problema?

Infiniti grazie ed una buona giornata,

Santo Serraino